- Episode.8 「世界で評価される馬革専業タンナー『新喜皮革』」

- Episode.7 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.4」

- Episode.6 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.3」

- Episode. 5: The DNA of “XX,” Interwoven with a Spirit of Adventure and Science – Vol. 2

- Episode.5 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.2」

- Episode.4 Starting “XX” Reproducing Project. Vol.1

- Episode.4 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.1」

- Episode. 3 Vintage Wool Blanket Making Revives in Modern Times Vol. 3

- Episode.3 「現代に蘇るヴィンテージウール Vol.3」

- Episode.2 Vintage Wool Blanket Making Revives in Modern Times Vol. 2

- Episode.2 「現代に蘇るヴィンテージウール Vol.2」

- Episode.1 Vintage Wool Blanket Making Revives in Modern Times Vol. 1

- Episode.1 「現代に蘇るヴィンテージウール Vol.1」

Episode.8 「世界で評価される馬革専業タンナー『新喜皮革』」

アメリカンカジュアルウエアの中でもある種のロマンをもって語られることの多いホースレザー。今回はJELADOのレザージャケットでも使用しているホースレザーを製造する、世界でも有数の馬革専業タンナー、新喜皮革を取材させていただく機会が得られたので、その模様を紹介する。

新喜皮革とは

「新喜皮革」。国内外の著名ブランドにコードバン、ホースハイドレザーを供給している同社の名は、アメリカンカジュアル好きならば一度は聞いたことがあるだろう。彼らの何がすごいのか? そのこたえは彼らのたどった歴史にある。

もともと、同社が位置する姫路市高木地区は1500年ほど前から皮革産業が盛んで、20世紀に入ってからはレザーシューズのライニングとして使われる薄く加工されたホースレザーの生産地として名を馳せていたのだとか。

そんな背景もあり、「新喜皮革」は1951年に「馬革製造-新田商店」として創業する。彼らは、当初から「質」にこだわる経営スタンスにこだわっており、クオリティを維持・向上させることを起点とした技術刷新・設備拡張は21世紀に入ってからも変わらない。

そのわかりやすい例が、1970代からすでに国内では稀有であったコードバンの本格製造(現在ではコードバンの原皮から仕上げまで一貫生産しているのは国内で同社のみ)をはじめているということ。そして、いまでも「ピット槽で」ホースレザーのベジタブルタンニンなめしをおこない続けているということにある。

今回は特に後者、現在国内唯一の「ピット槽で」ホースレザーのベジタブルタンニンなめしをおこなうことのバリューと、その実態を深ぼってみる。

鞣し(なめし)とは?

「鞣し」とは、「皮」を「革」に変化させる工程のことを指す。「皮」を植物の樹皮から抽出したタンニンが含まれる液体に浸すことで、防腐・耐熱効果などが得られるわけだが、「革」のクオリティはその製造工程によって決定される。

鞣し方法に関してはさまざまな手法があるものの、新喜皮革ではベジタブルタンニンなめしとクロムなめしの2種類を採用している。

ここでは対照的とされるベジタブルタンニンなめしとクロムなめしの違いを整理してみよう。

まずはベジタブルタンニンなめしに関して。

ベジタブルなめしとは、「植物タンニンなめし」「渋なめし」などとも呼ばれ、その名の通り、植物から抽出されるタンニン(渋)を使用した鞣し剤でなめされることを意味する。

(※鞣し方に関しては後述)

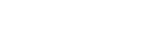

ちなみに新喜皮革では、タンニンの純度が高いとされる南アフリカ産のミモザ(アカシアの木の樹皮)から抽出した固形の樹脂を使用しているのだとか。

ベジタブルタンニンなめしで製造されたレザーの最大のメリットは、アメリカンカジュアル好きの貴兄はご存じの通り、経年変化を楽しめる点、そして硬く剛性が高い点があげられるだろう。一方、水に弱いことと、製造方法によっては手間と時間、コストが掛かることがデメリットとされる。

次に、クロムなめしに関して。

グローバルな視点でみれば、最も普及している鞣し方と言っても過言ではない。その理由は大きく2点。

ひとつめは製造時間の短さだ。クロムなめしは、皮への浸透速度が非常に早い塩基性3価クロムを鞣し剤として使用し、ドラムで一気になめすことが可能なため(ベジタブルタンニンなめしでもドラムでなめすことは可能。詳細は後述)、ベジタブルタンニンなめしでつくられるレザーよりも圧倒的に短時間で完成するメリットがある。

もうひとつが耐傷性・柔軟性に富むこと。アメリカンカジュアル業界ではポジティブな意味でとられる「経年変化」は、マスマーケットにおいては必ずしも良いとは限らない。クロムなめしで製造されたレザーは染色性が良く手入れの頻度が少なくすみ、やわらかく加工がしやすく引き裂き強度が強いことが魅力とされる。

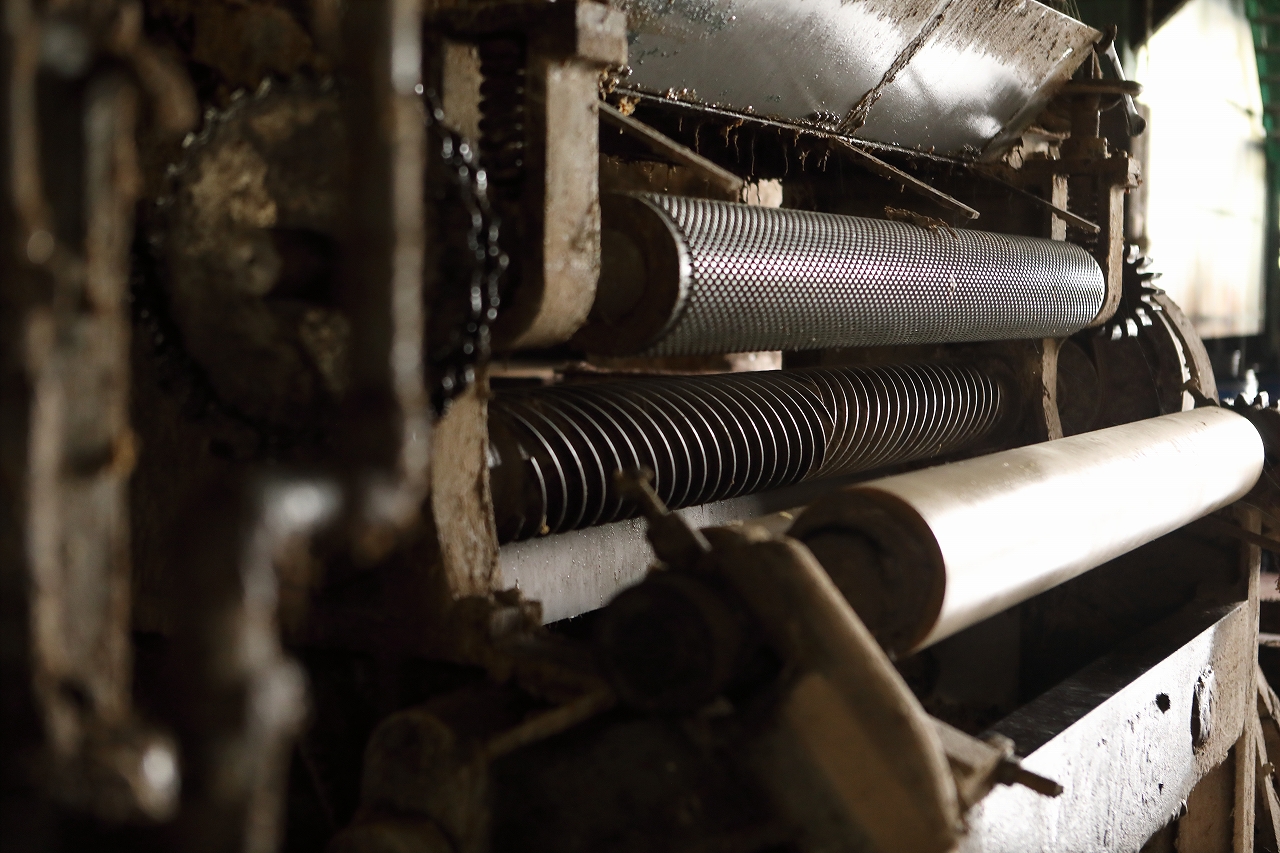

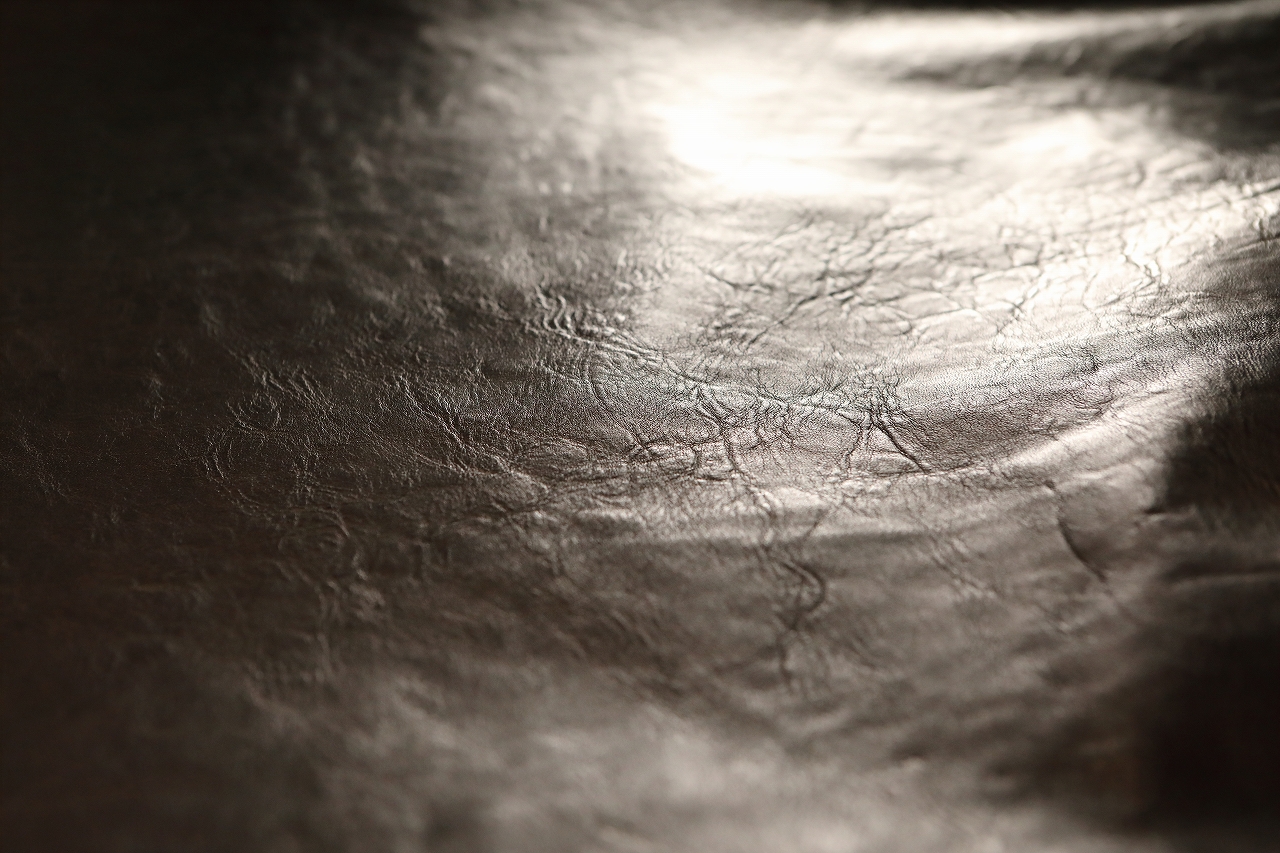

以下の写真はクロムなめしされた後シェービングが施され、染色される前の状態のレザー。ベジタブルタンニンなめしされたレザーが革特有のブラウンカラーであるのに対して、青みが掛かった色であることがおかわりいただけるだろう。クロムなめしのレザージャケットを長年着こむと見えてくる地の色はまさにこれなのだ。

ピット槽で鞣す意味

さて、ベジタブルタンニンなめしに話を戻そう。ベジタブルタンニンなめしの具体的な手法に関しては、ピット槽に漬け込んで鞣し剤を浸透させる方法と木製のドラムに入れて鞣し剤を浸透させる方法の2種類あるが、新喜皮革では、主には前者を採用している。

その理由は、1点のみ。レザーの表情がよく出るから。

(※コードバンの場合はドラムではタンニンがコードバンの緻密な繊維に入りにくいため実質的にピット槽でしか鞣せない)

では、なぜピット槽による鞣し手法が国内だけでなく世界的にみても珍しいのか?

そのこたえに関しても非常にシンプル。

要は、タンニンの濃度が薄い槽から濃い槽に順に漬け込んでいくこの手法は単純に製造するにあたっての時間が掛かりすぎることと、量産するためには多額の設備投資が必要なこと、さらにその設備を使いこなすためにはレザーに対する深い造形と熟練の技術が必要だからだ。

ピット槽でレザーの内側までタンニンを浸透させるためには、コードバンの場合は約1か月、胴部の場合は約2週間かかるのだという。その結果、ドラムでは得られないコシのある美しいレザーが完成するのだ。一方、胴部をドラムで鞣す際は約2日で作業が完了する。この事実を考慮すると、世界の多くのタンナーが後者を選択する理由にある意味納得させられる。

レザーができるまで

ここからは、約10カ月の時間を掛けてレザーができる工程を簡単に説明する。

■STEP.1 「準備工程」

ヨーロッパから輸入された塩漬け状態の原皮がこちら。

まずは、馬原皮は胴(後にホースハイドになる部分)と尻(後にコードバンになる部分)に切り分けられドラムで洗浄された後、アルカリと石灰の相互作用により毛が溶かされ同時に繊維間もほぐされ余分なものが除去される。

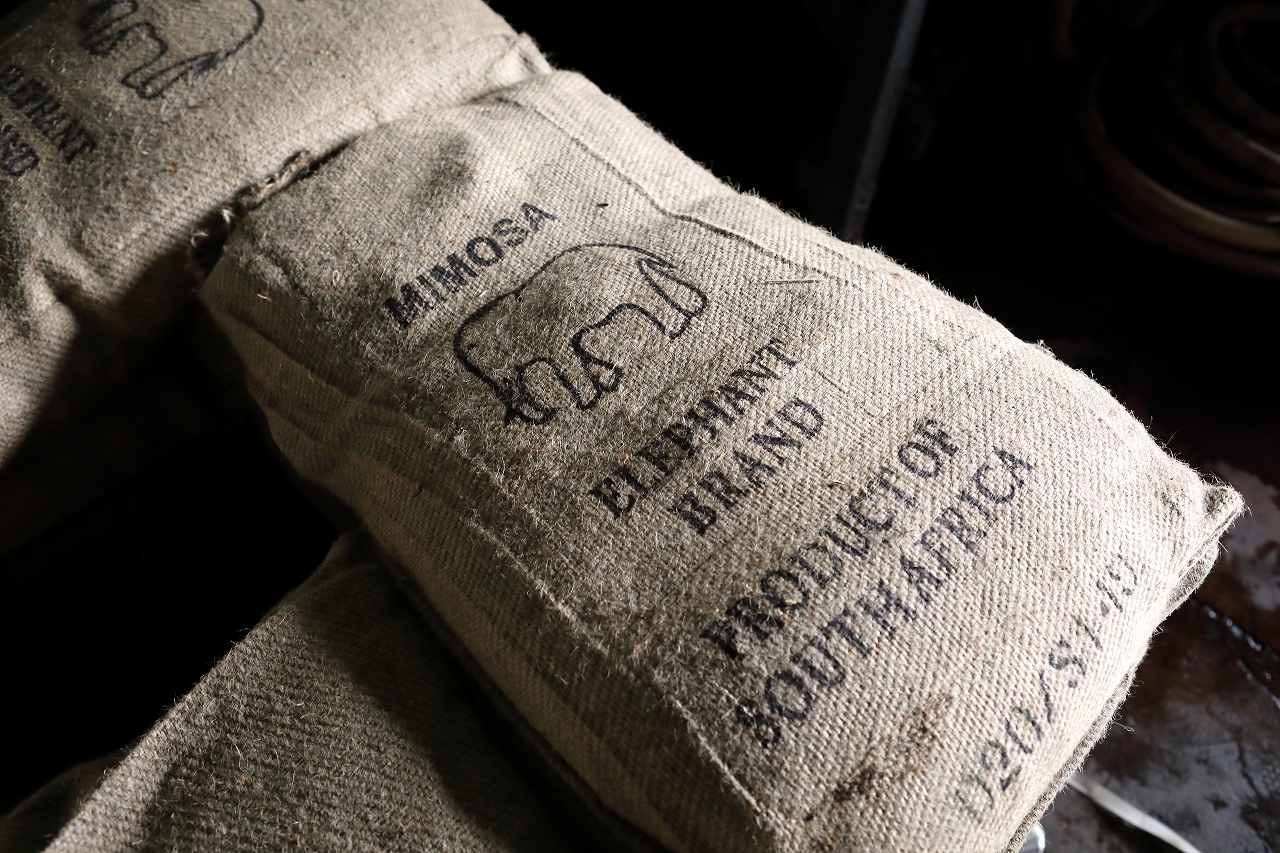

ドラムから取り出された皮はフレッシングマシーンでさらに除去しきれなかった肉片などが取り除かれる。

※牛の場合はこの後に皮を分割(スプリッティング)して床革(スプリットレザー)が出るが、馬の場合は牛に比べ皮が薄いので分割はするものの床革は出ない。

その後ピックリングという、弱アルカリ性状態の皮を、酸と塩の混合溶液につけこむことで、鞣しに適正なpH値にする工程が踏まれる。

■STEP.2 「なめし」

ピックリングが終わった皮は前鞣しされ、さらに裏面を削りおおまかに厚さを調整された後、いよいよピット槽に。

以下の写真はミモザを袋ごとピット槽に入れている様子。各槽、ミモザを入れる量が異なっており、皮はタンニン濃度の薄い槽から濃い槽へ順に漬けこまれる。

■STEP.3 「乾燥」

コードバンの場合約1週間かけて乾燥させた後、革はさらに4~5カ月、タンニンが革全体に浸透するまで熟成される。

■STEP.4 「シェービング」

鞣しが終わったホースハイドはシェービング工程を踏み、レザーの厚みをさらに調整。

以下の写真はコードバンだが、この時点でコードバン層(写真上部)とそれ以外の質感が違うのがお分かりいただけるだろうか?

シェービングが終わったホースハイドは軽くオイルが入れられ乾燥選別を経て、日に焼けないように暗室に移されクラストとして保管される。

■STEP.5 「染色」

ドラムの中に染料とオイルとともに入れられたレザーは1日かけて染色される。染料とオイルの配合、そしてドラムを回す時間が完成時のレザーの質感や発色に影響を及ぼすのだという。一見ドラムを回すだけに見えるこの工程にも熟練の技が必要とされるのだ。

■STEP.6 「仕上げ」

染色が終わった後は仕上げ工程に。繊維自体を染める染料(アニリン)仕上げの場合は革の表情がより生きるカタチに。そして、顔料(ラッカー)仕上げの場合は、顔料が吹き付けられることにより革本来の特徴はやや薄まるものの、傷がつきにくく色鮮やかなカタチで仕上がる。

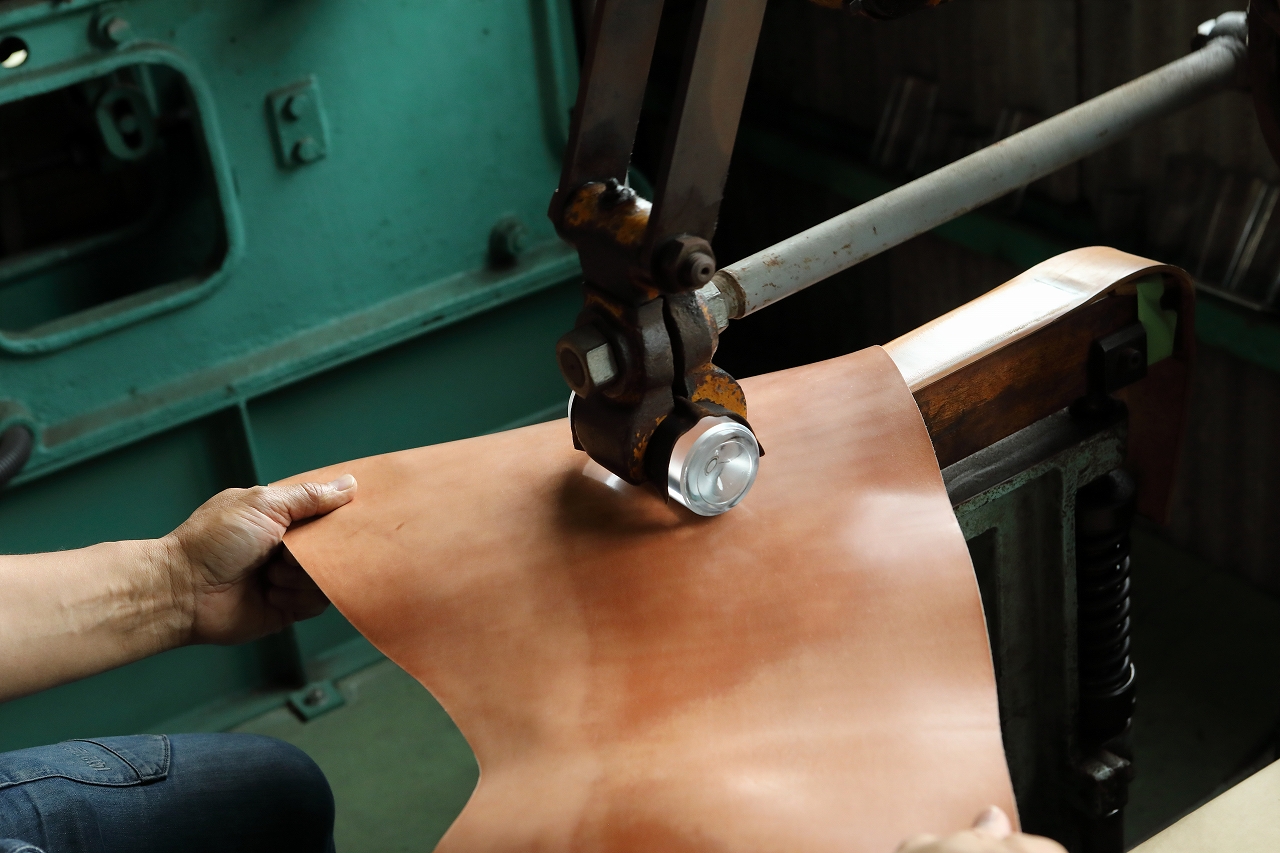

仕上げ工程でさらに重要な作業がグレージングだ。やり方や加減はオーダーによって異なるものの、この作業を踏むことでレザー表面に光沢を与えたり表情を加えたりする。

以下の写真はフェルトを用いて革の銀面に磨きをかけている所。

コードバンの場合はグレージングをする際にガラス玉でコードバンを擦ることで、その独特な輝きが得られる。

また、ドラムに入れて「空うち」することで柔らかさを付与することもある。その場合、加減によっては副作用として「シボ」が出てくる。

まとめ

取材を終え、レザーができるまでの工程を取材させてもらうことにより、高品質(定義は業界や志向性、依頼主によって微妙に異なるものの)のレザーをつくるためのメカニズムが意外にもシンプルであることがわかってきた。ただ、それと同時にそのシンプルな工程を実現するための時間的・設備的・技術的なコストがいかに高く、実現難易度が高いということも深く理解できたように思う。

新喜皮革3代目代表新田芳希氏はこう語る。

「ウチは創業以来、ただただ『良いホースレザーをつくりたい』という想いだけでここまでやってきました。その結果、今ではウチでしかできないことが増えたことは確かですが、馬革を追求すればするほどさらに取り組みたいことが見えてくるのも事実。きっとこれからも変わらず、新たなことに挑戦しつづけていくのだと思います」

ヴィジョンはシンプル。しかしながらそこに追従することは非常に困難。

JELADOが彼らに魅了され、彼らのつくるホースレザーを使用する理由はまさにここにある。

同社に来てまず驚くのが全国から集まった若者が非常に多いこと。

優れたビジネススキームよりも優れたヴィジョンにこそヒトは共感し、評価されるという本質を学べた取材であった。

2022AWにリリースされる新喜皮革製のホースハイドを使用するJELADOプロダクトに、ぜひ期待してほしい。

<文/コボ田形 写真/澤田聖司>