- Episode.8 「世界で評価される馬革専業タンナー『新喜皮革』」

- Episode.7 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.4」

- Episode.6 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.3」

- Episode. 5: The DNA of “XX,” Interwoven with a Spirit of Adventure and Science – Vol. 2

- Episode.5 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.2」

- Episode.4 Starting “XX” Reproducing Project. Vol.1

- Episode.4 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.1」

- Episode. 3 Vintage Wool Blanket Making Revives in Modern Times Vol. 3

- Episode.3 「現代に蘇るヴィンテージウール Vol.3」

- Episode.2 Vintage Wool Blanket Making Revives in Modern Times Vol. 2

- Episode.2 「現代に蘇るヴィンテージウール Vol.2」

- Episode.1 Vintage Wool Blanket Making Revives in Modern Times Vol. 1

- Episode.1 「現代に蘇るヴィンテージウール Vol.1」

Episode.5 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.2」

~第2回 糸を紡ぎ生地ができるまで~前回、デッドストックの501XXの生地を切り刻み、某研究機関に送り込んだJELADO代表後藤。

今回はその分析結果をもとに紡績から生地が仕上がるまでの工程を追う。

分析結果の要点を絞ってまとめると以下の通り。

【タテ糸】番手/7.〇 撚り回数/1〇.〇 繊維長/2〇.〇mm 打込み本数/6〇

【ヨコ糸】番手/6.〇 撚り回数/9.〇 繊維長/3〇.〇mm 打込み本数/4〇

※当社の独自解析結果のため「〇」部は非開示

つまり、タテ糸には繊維長の短い綿を比較的強く締めあげたものを使用し、ヨコ糸には繊維長が長い綿を比較的甘く締めたものを使っているという、あくまでも傾向値としてはおおよそ予想通りの結果となったものの、今回論点となったのはこのコンマゼロ以下の数値を追いかけるか否か。

たとえば、「1番手」とは1ポンド(454g)の綿を840ヤード(約768m)に伸ばした際の値になるのだが、「7番手」と「7.〇番手」の差は、1ポンドの綿を「840ヤード×7」か「840番手×7.〇」の長さに伸ばす違いとなる。紡績職人曰く、正直な話7番手と7.〇番手の違いは見た目ではわからない可能性が高いという。

しかし、結論、今回はゼロコンマ以下の上記の数値を精緻に追いかけることに。

JELADO後藤曰く

「501XXを現代によみがえらせるにあたり、すでに先人たちがつくりあげた『こう作れば501XXのようになる』というセオリーのようなものは仕上がっていると思うんです。ただ、一方で501XXを何本も持っていると同じ年代の個体でも表情や質感に誤差が生じているのも事実。だからこそ、今回はコンマゼロ以下の数字まで追いかけて『JELADOの正解』をつくることが重要なんです。そこまでやる意味はないかもしれない。でもそれがJELADOとして501XXを現代に語り継ぐ責任だと思っています」

STEP.1「綿の選定」

都内での打合せを終え、取材班が最初に訪れたのは大阪府泉南の紡績ファクトリー。

本企画でどの綿を選ぶのが最適なのか、史実と今回の分析結果をもとに紡績職人に意見を求めてみた。

紡績職人曰く「アメリカには『コットンベルト』と呼ばれる東はノースカロライナ州、西はカリフォルニア州にまたがる綿花を栽培できる地域があるんです。タテ糸に関しては、当時リーバイスはメンフィス周辺で仕入れた綿を多く使用していたといわれていますよね。おそらくテネシー州メンフィスには巨大な綿の集積場があったことと、近隣の州で収穫された大量の綿がそこに集まっていたこと、さらにメンフィス近辺で発生したゴールドラッシュが起因してのことかと。つまり、厳密には『メンフィス産』という綿は存在せず、『メンフィスに集められた綿』を使用していたんですね。そしてヨコ糸に関しては今回の分析結果をみる限りおそらく西海岸側で収穫された綿を使っていたのだと思います。なぜならば、このぐらい長い繊維を持つ綿は温暖な西海岸側でないと収穫できないんです。ここからは仮説ですが、あくまでもワークウエアであるデニムを当時リーバイスとしてもローコストで作りたかったと思うのですが、繊維長の短い綿を強く拠ってヨコ糸を作っても、きっと織る段で糸が切れてしまったんじゃないかと。だからしょうがなく、ヨコ糸に関しては比較的コストが高めの西海岸で採れる繊維長の長い超長綿を使ったんじゃないかと思うんです」

さて、今回参考にしたデッドストックの501XXの個体から抽出したデータをもう一度みてみよう。

タテ糸の繊維長は2〇.〇mm、ヨコ糸の繊維長は3〇.〇mm。

タテ糸に関しては産地・スペックの観点から現在世界で流通しているメンフィス周辺で収穫されるEMOT中長綿(Eastern Memphis New Orleans Texas)ですぐに決定。繊維長35mm以上の綿を超長綿と定義される中、異様に長い繊維長だったサンプルのヨコ糸に関しては、長時間の協議の結果、現代においても「高級」の部類に入るカリフォルニア産ピマ綿の原種を使用することに着地した。

コストを惜しまず下したこの決定が、ヨコ糸の紡績段階で甘い撚りを実現し生地になった際の柔らかさを生み出すことに繋がることになるのだが、それに関しては次回詳しく言及することにする。

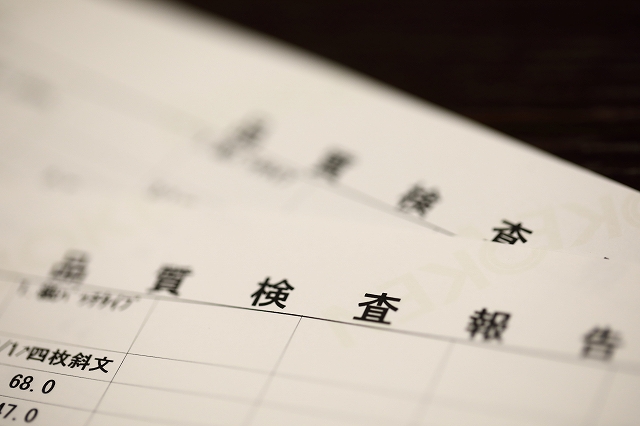

STEP.2「紡績」

ここからは綿がいかにして糸へと姿を変えるのか、その工程を紹介する。

最初におこなわれるのは、圧縮された状態で産地から届いた1ブロック200kgの綿をローダーで巻き上げ、ゴミを除去しながら表面を吸い取っていく工程。ブロックを20~30個並べて吸い上げることで、綿をほぐすと同時に各ブロックの綿を混ぜ個体差を限りなく抑えるようにするのだとか。吸い取られた綿はファクトリーの内のダクトを通り、複数の槽で空気に巻き上げられることでさらなる均一化が施される。

ほぐされた綿は繊維の向きを一定にそろえるためにラップ状に。さらに前工程でとりきれなかったゴミもここで取り除かれる。

次にラップ状に巻かれた綿は軽く撚りを加えられてスライバーと呼ばれるロープ状の形態へと整えられる。各スライバーはまず7本を拠って1本へ、さらに8本を1本へとまとめられ、ここでも均一化へ向けた工程が踏まれることとなるのだ。

最終的に細く密な状態の1本へとまとめられたスライバーはさらに撚りを加えられながら巻き直され「糸」となっていく。ちなみに生地が仕上がった際に生地自体の表情を豊かにするムラ糸の「ムラ」は、この巻き直しが行われる際にわざと不正回転が与えられることによりつくられる。以下の一番右の写真を見てほしい。写真上で糸がブレて見えるのがまさに不正回転を与えられている様子である。

程よくムラ感が得られ完成したタテ・ヨコ糸は「チーズ」と呼ばれる形状へと巻かれ、染色工場へ。

STEP.3「染色」

紡績が完了し、糸を入手した一行は広島県の染色ファクトリーへ。

同ファクトリーに染色を依頼した理由は大きくふたつ。ひとつは本企画で追い求めるデッドストックの501XXの色と後述する中白の仕様を正確に再現できること。そしてふたつめはロットごとのブレがほぼない高次元のクオリティコントロールを実現できることである。消費者のもとへ製品が届いた際に、誰もがヴィンテージさながらの経年変化を体験できることをJELADOは目指したのだ。

それでは染色の過程をここからは紹介していこう。

ファクトリーへ到着した糸は「精錬」と呼ばれる工程を経てロープ状へと巻かれ、その後油分を落とされインディゴ染料の溶液へとつけられることとなる。詳細はここで語ることは憚られるものの、この際に重要なのがデジタルに管理された温度管理と各機械の諸々の設定なのだという。以下の写真をみれば溶液につけられた糸が空気に触れて酸化し、段々とインディゴの色へと変化していくのがおわかりいただけるだろう。この工程を何度か繰り返し事前にテストした任意の色へと糸は染まっていく。染色後、タテ糸に関しては織りやすさを得るために糊つけが行われハリが加えられる。ちなみに、生デニムの独特な香りはこの糊に起因するものである。

本企画における染色工程において重要なのはロープ状にされた糸に絶妙なテンションをかけながら染色をすることで芯まで染め切らないところにある。糸を中白に仕上げることで、俗にいう「アタリ」が出る生地が仕上がることになるのだ。

今回の取材では企業秘密として立ち入ることができなかったロープ染色の圧倒的な技術がみせるこのクオリティは、製品が仕上がった際にぜひ体験してほしい。

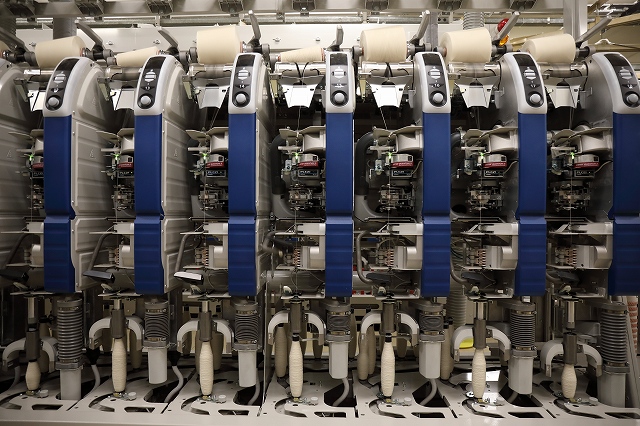

STEP.4「製織」

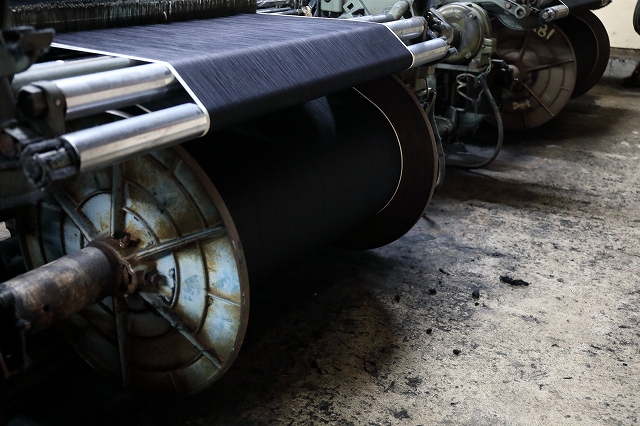

紡績・染色が完了した糸はいよいよ製織工程へ。

岡山県にあるファクトリーを訪れた一行を迎えてくれたのは旧式のシャトル織機が奏でる爆音。このファクトリーは世界で「実稼働している」シャトル織機の中でも最古種といっても過言ではない豊田自動織機製作所(現トヨタグループの本家の前身企業)製のG3型を「稼働させることができる」日本が世界に誇るべき稀有な場所なのだ。

今回ベースとなるデッドストックの501XXを分析した結果わかった打込み本数(生地1インチ四方の中に織り込まれたタテ糸とヨコ糸の合計本数)がタテ6〇本/ヨコ4〇本というスペックを完成させるにあたりG3型を使いたいという理由でこのファクトリーが選ばれたワケだ。

さて、そもそもG3の何が良いのか?

この問に応えるには、G3型の先祖ともいえるG型が生まれた背景から説明する必要がある。

1903年に世界初の無停止杼換式自動織機、豊田式鉄製自動織機「T式」を製作した豊田佐吉は1910年に織機をさらに進化させるべく米国と欧州へ視察にいくこととなる。そして、帰国後に視察時に得た情報と自信をもとに試作を繰り返し、1924年にやっと思いで完成させたのが、無停止杼換式豊田自動織機「G型」であった。

G型が世界に与えたインパクトは計り知れず、当時世界最大の織機メーカーだった英国のプラット社から、日本とすでに輸出実績のあった米国・中国を除く全世界でのG型の製造・販売の権利を売ってほしいと打診されるほどであった。(ちなみにこの際の特許譲渡料が佐吉の嫡男であった喜一郎の自動車開発の原資になったのだとか)そして、当時織物大国の英国を差し置いてシャトル織機の運用率が高かった米国において、G型の本土上陸が衝撃であったことは容易に想像がつく。ドレーパー社はじめ、米国の織機メーカーにも少なからず影響を与えたことは間違いないだろう。

さて、G3型の話に戻ろう。G3はG型の直系モデルであり、厚地が織れるように改良された主に1950年代に活躍したシャトル織機である。そう、米国への輸出実績、影響度の高さ、そして、実用されていた時代こそが今回JELADOがG3型を選んだ理由なのだ。

ここからはG3型を含む旧式シャトル織機をデニムつくりで採用するメリットを紹介していこう。

現代的な織機とシャトル織機を比較した際の最大の違いは織るスピードにある。1台の織機で1時間に織ることのできる生地の長さは約5m。しかも、その遅さこそがアメリカンゴールデンエイジを謳歌した501XXの特徴ともいえるふっくらとした生地の風合いを生むのだとか。

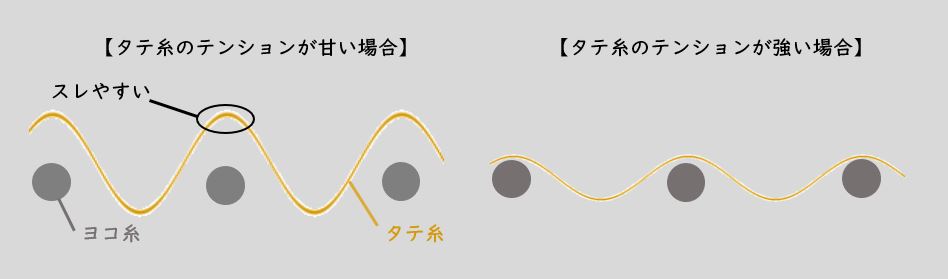

また、シャトル織機の数倍の幅の生地を約10倍のスピードで織ることのできる最新のスルーザー織機と比較すると、シャトル織機の場合タテ糸にかかるテンションをやや甘めにできるという事実も重要だ。色落ちした際に表情を豊かにさせるためには、以下の図のようにタテ糸のテンション甘めにすることが必要なのだ。

スピードが遅く、織ることのできる生地の幅は狭い。

それでもまだシャトル織機にしかできないことがある。

モノづくりは常に文明を効率的に豊かにするために進化を遂げてきたものの

テクノロジーの進化が劇的に進む現代においても非効率が生むヒトの豊かさは存在し得るのだ。

STEP.4「”LAST RESORT” !?」

デッドストックの501XXとほぼ同じ仕様の綿を使用し、データ通りのスペックで紡績を行い、実物同様の色に染め上げ、限りなく当時の状況に近いカタチで製織し、ついに完成したデニム生地。

科学を駆使した分析を経て、日本の匠が持ちうる技術を惜しみなく投下した結果がこれである。この生地自体は501XXを現代によみがえらせる過程で生まれた産物ではあるが、今回なんと生地単体としてもプロダクト化されることが決定した。その名は“LAST RESORT”!

今後は5ポケットジーンズだけでなく、さまざまなアイテムに“LAST RESORT”が採用されることが予想されるが、使用する際には専用の織ネームが配されるのでぜひ期待していてもらいたい。

次回予告

次回、いよいよ縫製工場へ!

果たしてパターンや部材はどうなるのか⁉

乞うご期待!!

<文/コボ田形 写真/澤田聖司>