- Episode.8 「世界で評価される馬革専業タンナー『新喜皮革』」

- Episode.7 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.4」

- Episode.6 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.3」

- Episode. 5: The DNA of “XX,” Interwoven with a Spirit of Adventure and Science – Vol. 2

- Episode.5 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.2」

- Episode.4 Starting “XX” Reproducing Project. Vol.1

- Episode.4 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.1」

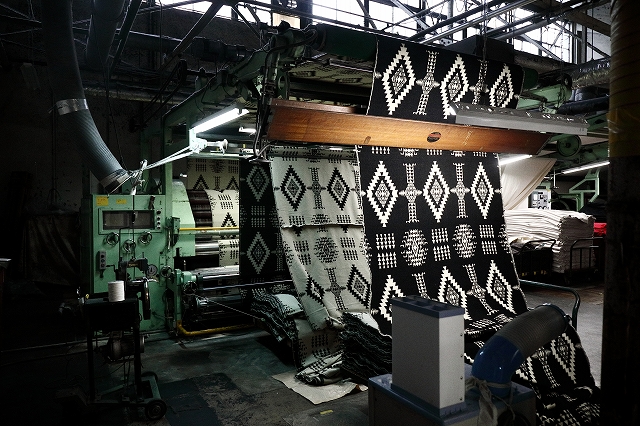

- Episode. 3 Vintage Wool Blanket Making Revives in Modern Times Vol. 3

- Episode.3 「現代に蘇るヴィンテージウール Vol.3」

- Episode.2 Vintage Wool Blanket Making Revives in Modern Times Vol. 2

- Episode.2 「現代に蘇るヴィンテージウール Vol.2」

- Episode.1 Vintage Wool Blanket Making Revives in Modern Times Vol. 1

- Episode.1 「現代に蘇るヴィンテージウール Vol.1」

Episode.2 「現代に蘇るヴィンテージウール Vol.2」

「こだわり」。その定義は非常にあいまいで、ときにそれはヒトの感性によって左右される脆弱な指標ともなり得る。一方で、そんな言葉を使わずしても「こだわり」が垣間見えるプロダクトは「現代」にも存在する。

AMERICAN VINTAGEをバックボーンに持つJELADOは言う。

「我々は傑作を再現しているのはなく、あの時に触れた感動を再現しているのだ」と。

ヒトの想いが企画し、ヒトの想いで具現化され、ヒトの想いとともに街に現れる。そんな、「想い」が走り「こだわり」を生むモノづくりのベースとなるのは、高次元の「当たり前」。そして、幾人もの日本を代表するプロフェッショナルによって紡がれるプライドのリレーをお伝えする、それが本企画である。

第2回となる今回は、前回取材した「STEP.3 製織」工程で織られたブランケットがきれいに整えられ「生地」として納品されるまでを追う。業界用語でいうところの「整理加工」工程だ。向かった先は整理加工技術において世界的な技術力を有する株式会社ソトー。尾州で培かわれてきた、いわば伝統とも呼べるアナログな技術の継承と、最新テクノロジーを駆使したデジタルな技術の開発を両立させるファクトリーである。

大正12年(1923年)から続くものづくりのプライドが、いかにしてJELADOの企画と調和しカタチづくられていくのか、その模様をご覧あれ。

STEP.4「ロープ洗絨」

製織が完了し「生地」として納品されたブランケットは「ロープ洗絨」という工程に送られる。織り上がったばかりの織物は手触りが硬く、機械油や汚れが多く付着しているので、ここでそれらを取り除き、同時に織物をもみこなすことで生地の目を整えるのだ。通常、この工程では生地を洗浄することのみが目的に置かれるものの、同ファクトリーにおいてはこの段階で生地の調子を整えるための準備も同時におこなっている。

「付加価値がなければヒトがやる意味はないんです」

職人曰く、「たとえ機械を使った作業だったとしても、すべての作業に付加価値をつけられるのはヒトだけなんです。たとえば生地に付着した羊毛の油は落とし過ぎても風合いが損なわれすぎるし、たとえ同じ生地だったとしても機械を回す時間やタイミング、洗浄水の入れ替え頻度も違う。それを踏まえて毎度完璧な状態で生地を仕上げていくのが私たちの仕事なんです。本当に良いものをつくる、その想いが私たちのモチベーションですね」。尾州で織物の整理加工をはじめて約100年。そんな彼らのプライドがそこには活きていた。

STEP.5「脱水・乾燥」

洗絨工程にて生地の洗浄が終わった後は脱水され、乾燥工程に。「幅出し乾燥機」という機械にかけられ、熱風で乾かすと同時にブランケットの横幅の統一がおこなわれる。ここでもまた、単に乾燥させるわけではなく、風合い、コシを出すためにオリジナルレシピの樹脂液が使用される。ちなみに、生地の染色整理業の加工設備を示す単位はこの幅出し乾燥機の台数で示されるのだとか。

STEP.6「起毛」

先の鋭い針金を布に植え込んだロールで、織物の表と裏の毛羽をかき出す作業が「起毛」工程。それぞれの生地に最適な起毛の掛け方と回数に関しては、サンプル生地を使って何度もテストをおこなった後に決定するのだとか。今回の場合の具体的な起毛回数は企業秘密なので教えられないものの、裏表交互だったりそれぞれが連続だったり、緻密に計算された順番で複数回ずつブランケットはこの工程に掛けられていた。

そして驚くべきは、たとえば表面から裏面に、さらに表面に起毛させるとした場合、毎回すべての反(たん※約25m)をつなげるための縫い代をほどいては結びなおしてという作業をおこなっているということ。その理由に関して聞いてみたところ「効率を優先して一気にやると仕上がりが美しくないから」という気持ち良いほどにシンプルで明解なこたえが返ってきた。

「数字では見えない私たちの感覚が機械を動かすんです」

「この工程で重要なことは起毛を掛けるこの機械の調整精度ですね」と、職人たちが語る通り、そもそも同じ生地だとしても納品されたロットのコンディションによっても条件が変わる中「こうやればああなる」といったデータがあるようでないのがこの世界。頼りになるのは創業約100年の間に蓄積された過去のナレッジと各職人の経験値でしかないのだ。

職人の話の中でひとつ興味深い言葉があった。「数値を打ち込むだけでOKな最新イタリア製起毛マシーンよりも、数十年前につくられた日本製のマシーンのほうが使いやすいんですよね」と。曰く、起毛の深さを調整するハンドルを回しながら実際に生地に起毛加工が施される様を目でみて作業したほうが数字では言い表せない絶妙な理想の質感にリーチしやすいのだとか。

「この作業工程をマニュアル化できない大きな理由はまさにそこなんです。各工程にこういった機械を扱う上での熟練の職人にしかわからない『コツ』があまりにも多すぎるんです。ある程度の基準を設けてもっと大量生産に向いた体制をつくることもやれるかもしれないのですが、職人としてのプライドがそうさせないというか……。正直、作業効率は悪いですよね(笑)」

STEP.7「剪毛」

起毛が終わり織物表面に出てきた毛羽は統一感がないので「剪毛(せんもう)」という工程を経て一定の長さに刈りそろえられる。起毛工程も織物の仕上げにおいて重要な箇所ではあるものの、剪毛はたとえば織物の色や柄の見え方、また触った際の質感に大きく左右する作業なので、非常に大事な工程なのだという。

「指示書の意図を汲んだ上で指示書通りには作業はおこなわず、結果指示書に応える。それが大事なことなんです」

職人は言う。「剪毛は織物をエンドユーザーの方々が手に取る際の印象を決定づけるといっても過言ではない工程。だからこそ起毛工程のこだわりを最大限生かすためにも、この作業は細心の注意が必要なんです。機械を操作する人間によって仕上がりにかなり差が出る工程でもありますしね。我々の作業にはすべて、生地をディレクションしている方々がつくる『指示書』と呼ばれるものが存在するのですが、そこに書かれた数値ではなく、その数値を設定した意図を本質的にとらえた上で我々は機械と向き合うんです。毛羽を刈り取る刃の状態、織物のコンディション、ロットごとの微差をみたうえで、時に指示書とは違うことをおこなうこともある。でも、重要なのはプロセスではなく結果。そういう風にモノづくりはおこなわれるべきなんです」と。

STEP.8「プレス」

織物を裁断・縫製をおこなうファクトリーに納品する前の最終仕上げとして、発生するのが「プレス」工程。これは織物の表面をなめらかにし艶だしをおこなうことを目的としており、フェルトの間に織物をはさみ高温の蒸気と圧力で表面の質感を整えるのだ。今回のJELADOが企画したブランケットの場合は、AMERICAN VINTAGEの風合いと立体感を表現するためにあえてソフトにプレスがかけられているとのこと。

そして、次回へ……

今回の取材を通しての大きな気づき、それは織物を語る上でスポットライトが当てられがちなのは「製織」に対して、あまりに表に露出してこない整理加工工程の本質的な重要度。そして、「職人のすごさ」というと職人がアナログな道具を使ってプロダクトに向き合う絵面を想定しがちだが、同様に大規模な機械を操作する職人にも執念にも近いアナログなイズムが息づいており、結論人間のスキルによって仕上がりに大きな差が生まれてしまうというところであった。

JELADOのいう「織物の仕上げにこそ、その生地に命を吹き込むすべてが託されており、すべてが理屈で積み上がったこの工程にこそ、もっと注目が集まるべきだ」という言葉が身に染みて感じられた1日であった。そして、AMERICAN VINTAGEをバックボーンに持つJELADOが、過去の傑作が生まれた当時よりもロジカルかつ緻密にモノづくりに向かう姿にこそ、同ブランドの本質的な価値があるように感じられた。

次回は今回の取材で「生地」として仕上がったブランケットがいかにして、アパレルプロダクトとして仕上がっていくのか、「裁断」「縫製」工程を中心にお届けします。

つづく

<文/コボ田形 写真/澤田聖司>