- Episode.8 「世界で評価される馬革専業タンナー『新喜皮革』」

- Episode.7 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.4」

- Episode.6 「ロマンと科学で紡ぐ”XX”の遺伝子 Vol.3」

- Episode. 5: The DNA of “XX,” Interwoven with a Spirit of Adventure and Science – Vol. 2

- Episode.5 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.2」

- Episode.4 Starting “XX” Reproducing Project. Vol.1

- Episode.4 「ロマンと科学で紡ぐ"XX"の遺伝子 Vol.1」

- Episode. 3 Vintage Wool Blanket Making Revives in Modern Times Vol. 3

- Episode.3 「現代に蘇るヴィンテージウール Vol.3」

- Episode.2 Vintage Wool Blanket Making Revives in Modern Times Vol. 2

- Episode.2 「現代に蘇るヴィンテージウール Vol.2」

- Episode.1 Vintage Wool Blanket Making Revives in Modern Times Vol. 1

- Episode.1 「現代に蘇るヴィンテージウール Vol.1」

Episode.1 「現代に蘇るヴィンテージウール Vol.1」

“AMERICAN VINTAGE”をベースに商品展開をおこなうブランドにとって、デニム・レザー商品とは違う意味で再現性が難しいのが、ウールをファブリックとして使用したプロダクツ。

なぜならば、半世紀以上前はウール自体が貴重だったこともあり、紡績のタイミングでウールの再利用がおこなわれていることが多いので生地の解析難易度が高かったり、生地を織る機械自体が世界的に希少でそもそもそれをメインテナンスできる人材も乏しかったりと、製品化にいたるまでの障壁が高すぎるのだ。さらに、それらをクリアしたとしても製品価格が跳上がる問題も軽視できない。

今回はJELADOが、なぜ限りなく“AMERICAN VINTAGE”に近いウールをつくることができたのか、なぜそこまでリアリティにこだわるのか、そしてなぜ現価格でプロダクツをリリースできるのかを、3回に分けて主に生産工程を取材することで明らかにする。

世界三大毛織物産地「尾州」

現愛知県西部と岐阜県南西部一帯を示す旧称である「尾州」。英国のハダースフィールド、イタリアのビエラと並ぶ世界三大毛織物産地のひとつとして知られるエリアである。この地域は木曽川、長良川、揖斐川の水源に恵まれていたこともあり、旧くは弥生時代から生地作りがおこなわれていたという。同エリアで毛織物の生産がはじまったのは明治時代。国内の軍服需要に伴い本格的に羊毛の輸入が開始された時期だ。尾州で生まれた製品がなぜここまで国内外での評価が高いのか。その理由は、紡績、撚糸、染色、製織、編立、整理加工の全工程がエリア内で完結し、尾州自体がひとつのファクトリーとして成立しているところにある。1世紀以上の時を経て蓄積された各プロフェッショナルの技術と、それぞれの密な連携が他エリアにはない、否、正確にいうなれば他にはできない品質の毛織物を生み出してきたのだ。

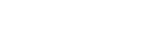

JELADOがヴィンテージを現代に蘇らせるにあたり、生地のディレクションのサポートをお願いしているのは尾州の中でも、確固たる地位を築き2018年現在においても旧き良き時代のモノづくりをおこない続けている日の出紡織の代表、光崎氏。生地が生まれるまでの工程はまず、JELADOが保有する幾数ものヴィンテージサンプルや、日の出紡織が保有する、19~20世紀につくられた膨大な数の世界中の生地見本をもとにスタートする。そして、ベースとなるヴィンテージが決定したら、実際に貴重なヴィンテージを切り刻み、当時の作り方を再現すべく各生産工程のプロフェッショナルとともに生地の解析がはじまるのだ。

企画からテストサンプルが完成するまでの期間は早くても2回ほどサンプルを作成するので5~6カ月程度の時間を要するのだとか。莫大なコストのかかるここまでのこだわりをプロダクトに落とし込むアパレルメーカーは世界レベルで見ても少ない。なぜならばそのこだわりはプロダクトの単価にダイレクトに反映されるからだ。JELADOではその問題をとにかく大量に生地を発注し、商品として運用させることで解消している。光崎氏いわく「さまざまな生地をみてきた私たちがみると、ことウールに関してはヴィンテージを再現するにあたって、ものすごく難易度が高いと思うんです。なぜならば、他ジャンルと比較すると世界中で失われてしまった技術が多すぎるから。ここ尾州でも、JELADOさんのようなオーダーに対して応えることのできるファクトリーが年々少なくなっている現状があるので、尾州全体で受け継がれてきた技術を残していくという意味でも、JELADOさんの存在は非常に大事であると思っています」とのこと。

それでは、JELADOと日の出紡織がプロデュースする、現代に残る希少な技術を以てして生まれるウール生地がどのように仕上がっていくのか、その工程をみていこう。

STEP.1「紡績」

まず訪れたのは三河紡毛。生地をつくる上で最初におこなわれ、最終的な仕上りへの影響が大きい「紡績」、すなわち糸をつくるファクトリーである。ウールの場合、主にスーツなどに使用するために細く長い毛を利用してつくられる「梳毛糸(そもうし)」と、より厚手のウール地をつくるために短い毛を使ってつくられる「紡毛(ぼうもうし)」に分かれるが、JELADOで依頼しているのは、ヴィンテージウールと同じく起毛しやすく保温性に富む「紡毛糸」。尚、同ファクトリーはありとあらゆるケースの紡績をおこなっており、尾州の中でも「どんな毛でも糸にする」と知られる老舗である。ちなみに「紡毛糸」の製造ができるファクトリーは国内では約20社程度しか残っていない。

ヴィンテージウールを再現する難しさ

三河紡毛の代表、濱谷氏いわくヴィンテージウールを再現するにあたっての最も困難なのが、生地の解析であるという。

「半世紀以上前はウール地の存在が希少だったこともあり、紡績段階でリサイクルされたウールが含有されていることが多いんです。だから、それを現代に蘇らせるとなると、まずはベースとなるウール自体にどんな色のどこ産のどんな羊毛がそれぞれどのぐらい含まれているのかをコンマ1%以下まで調べなければならないんです。我々はそれらが生産された場所・年代から、当時の羊毛の物流状況を調べた上でアタリをつけながら解析を進めますが、それはもう途方もない作業ですね(笑) 特にJELADOさんのように細かなオーダーは大変ですが、我々としては最も技術的に差別化をはかれるところでもあるので腕が鳴りますね」と濱谷氏。写真をみていただければわかる通り、仕上りは簡単に言えば「ブラウン」に見える糸でも実際はさまざまな羊毛が細かく混ざっていることがわかる。ヴィンテージを再現するにあたってはこれがさらに複雑になるという。

ウール糸ができるまで

ウールができるまでの工程は、主に4つに分かれている。羊毛を選別し均一にブレンドしながら開毛、調合油を添加する「調合」、調合された羊毛をローラーで回しながらムラのないミルフィーユ状の毛膜をつくり、「篠」と呼ばれる繊維の束にする「カード」、「篠」にミュール精紡機で撚りを入れて糸にする「精紡」、ミュールからあがった糸を織りや編みがしやすいように1kgほどの大きさに巻き替える「ワインダー」だ。

撚りと巻取りを同時におこなうリング精紡機を使用した紡績方法が主流な現代において、あえて生産効率の悪いミュール精紡機を使用して紡績をおこなうメリットは、幾種類ものタイプの違う羊毛をブレンドできることと、仕上りがヴィンテージのようにソフトで膨らみのあるものになることなのだとか。世界中で消えいく技術が、ここでは水を得た魚のようにフル稼働する。不思議な空間だった。

※以下、「調合」「篠」をつくる工程

※以下、「精紡」「ワインダー」工程

「うちがやめたら市場からモノがなくなる。その責任を重く感じます」

三河紡毛の代表、濱谷氏はこう語る。

「昔からずっと続けてきたことは、どれだけ良いモノがつくれるか、それだけなんです。モノづくりの現場はコミュニケーションの質がとても重要なので、うちは日本国籍の者しかいないのですが、『モノづくりのカッコ良さ』をどう若い世代に継承していけば良いのか、そこだけが悩みですね。私たちがこれをやめたら、確実に再度つくることができない商品が増えるわけですから……。だからこそ、アパレルメーカーが本当に良いモノをつくりたいという気持ちを以てしてオーダーをくれることは本当に嬉しいですね」

STEP.2「染色」

三河紡毛を後にし、我々が向かった先は茶仙染工。文字通り紡績された糸を任意のカラーに染め上げる場所である。同ファクトリーはヴィンテージをベースにしたプロダクトをつくるにあたって、糸の質感を損なわずして絶妙な色だしをおこなうことのできることもあり、業界内の評価が高い優良工場である。

染色の流れ

まずおこなうのは色の調合。幾数もの染料をまずは小さなビーカーで調合し実際に糸を染め上げる作業を何度も繰り返すところからはじまる。この際に重要なポイントは、色の最終的な確認は然るべき判定機関、アパレルメーカーに委ねられるものの、染色ファクトリーでは実際に熟練の職人が「目視」で色を整えにいっている、ということである。彼らの目に映るヴィンテージサンプルのカラーの表情を言語化することは非常に難しい。ある程度のヴィンテージへの造詣がなければなしえない、膨大な時間を要する工程なのである。

色の調合・調整が終わった後、いよいよ大量の糸を染色する工程にうつるわけだが、ビーカーでおこなった調合をその数十、数百倍でおこなうのも至難の業なのだとか。その日その場所の気温、湿度によって色味が変わってしまうだけにここにも職人の経験値が存分にいかされるのだ。

その後、いよいよ糸が窯へいれられ、染色工程に入っていくこととなる。JELADOが使用している太番のウール糸の場合、窯の温度は高くても100℃程度にしかならないかせ染めという手法がとられるわけだが、この方法だと一回で染められる量は最大で200kg。モノづくりの現場で効率重視が求められる昨今においては少なくなってきているものの、130℃の高圧で仕上げるチーズ染めなどとは違い、色ムラが発生しにくくふっくらとした仕上りが得られるかせ染めは、ヴィンテージウールを再現するにあたっては不可欠な方法だという。染色が終わった糸は、1.5時間ほど乾燥させられ、製織工程をおこなうファクトリーへと送られることとなる。

STEP.3「製織」

糸が織られ生地となる、それが「製織」工程だ。紡績・染色工程と同じく、ここにも世界レベルで希少となったアナログな作業が待っていた。ここは、JELADOが依頼している大柄のパターンのブランケットを織ることのできるジャカード織機を有する日本でも数少ないファクトリー。

製織の流れ

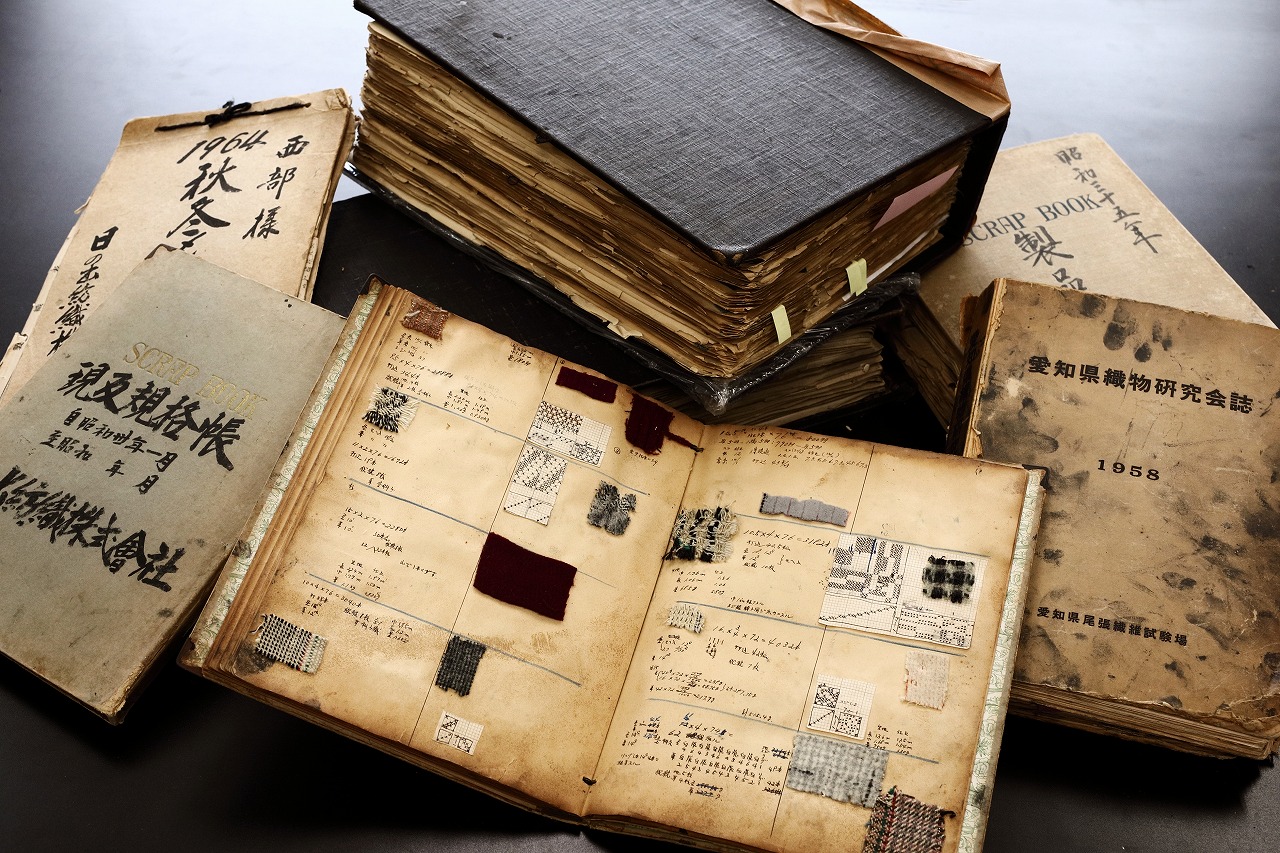

ジャカード織機で「織り」を進めるにあたってまず必要となるのが、タテ糸をボビンに巻きつける作業。それに丸1日、さらに3200本ものタテ糸を織機にセットするのに丸1日、ここまできてやっとセッティングがほぼ完了となる。ちなみに、たとえこの織機があったとしても、このセッティング作業ができる人が日本にほぼいないとのこと。

糸の組付けが終わった後はジャカード織機の最大の特徴ともいえる「紋紙」をセットする。紋紙には1152×1400の穴が打ち込んであり1柄約80cm柄はこれによって生み出される。

ここまできてやっと織機を稼働させることができるわけだが、1日で織れる生地の長さは織機の調子が良くても20m程度なのだとか。タテ糸が切れたりヨコ糸がなくなったりして度々織機自体が止まるといったこともその要因として挙げられるが、その最大の理由は織りの速度。ヴィンテージのようなふっくらとした質感を出すためには、低速で織機を回すことが必須なのだという。さらに今回の場合、ボビンに巻かれた糸自体が太いため、交換時期が早いということも影響しているのだろう。

職人の平均年齢は70歳、一番の若手が60代という同ファクトリー。果たして、彼らが引退を宣言したら日本におけるウール生地の生産はどうなるのか。あと何年いまの体制を続けることができるのか正直わからないものの、ギリギリまで彼らに良いモノづくりをオーダーする。それがJELADOの流儀である。

さいごに……

多くの場合、アパレルメーカーはシーズンの立ち上がりに向けて商品サンプルを製作し、展示会でオーダーのついた数をみて、実際に商品化するかのジャッジをくだす。つまり、サンプルはつくったものの、実際には製造ラインには乗らず「ドロップ」してしまうモノも中にはあるのだ。

一方、2004年に創業して以来、JELADOが一貫して商品を「ドロップ」させることなく、つくったサンプルは必ず商品化してきた理由、それは今回の取材をみればお察しいただけることだろう。簡潔に言うなれば、月、年単位の膨大な時間をかけてサンプル製作に関わった多くの人間のプライドと労力に対して、底知れぬ敬意を払っているから。だからこそ、自らの企画に責任を持ち、まっとうする。シンプルかつ明快な哲学である。

次回は製織された生地がどのような工程を経て製品としての完成を迎えるのかを紹介する。乞うご期待!

つづく

<文/コボ田形 写真/澤田聖司>